Vacuum Pasta Gigi Mixer digunakan untuk memproduksi pasta gigi. Papan pengikis yang rumit memadukan dayung cocok untuk setiap jenis resep rumit dan mencapai efek optimal.

Deskripsi Produk:

1. Papan penggores Polytetrafluoroethylene memenuhi badan alur pencampuran dan mengikis bahan viskositas di dinding boiler.

2. Dua set penyebar dipasang di bagian bawah untuk meningkatkan daya motor lebih teliti dan kuat. Satu pot mixer bubuk, untuk mencampur bubuk, Selama beberapa produk, itu dapat memberikan efek pendispersi sepenuhnya

3. Perkasa keseimbangan rotor kurva isotaktik dicocokkan dengan stator dengan struktur yang sesuai untuk mewujudkan pemotongan kemampuan tinggi cair, gosok, sentrifugal untuk memastikan pasta yang indah dan licin; pemolesan cermin bodi mesin dan permukaan pipa sesuai dengan peraturan Kimia Harian dan GMP.

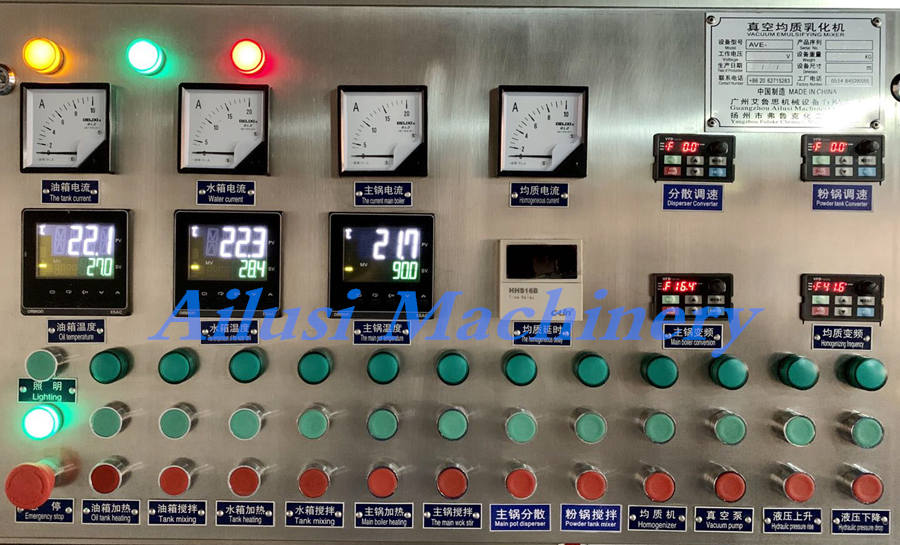

Jenis Mixer Homogenizer dan Aplikasi Cair listrikMesin Pembuat Pasta Gigiterutama terdiri dari pot air, pot minyak, pot bubuk, pot pengemulsi, sistem vakum, sistem pengangkatan (opsional), sistem kontrol elektronik (PLC adalah opsional), operasi, dll.

Pelanggan dapat memilih penyebar waktu konversi frekuensi dan kecepatan putar tertinggi adalah 1440 r / mnt.

Parameter Produk:

Kapasitas kerja (L) | Daya pengaduk (kw) | Kecepatan (rpm) | Daya homogenisasi (kw) | Kecepatan (rpm) | Tangki Minyak/Air (L) | Daya pengaduk (kw) | Kecepatan (rpm) | Hidrolik (KW) |

50 | 1.5 | 0~75 | 2 | 0~3600 | 20/45 | 0.37/0.37 | 0~1440 | 0.75kw |

100 | 2.2 | 0~75 | 3 | 0~3600 | 40/90 | 0,55/0,55 | 0~1440 | 0.75kw |

200 | 3 | 0~75 | 5.5 | 0~3600 | 80/180 | 0,75/0,75 | 0~1440 | 1.1kw |

300 | 4 | 0~75 | 5.5 | 0~3600 | 120/270 | 1.1/1.1 | 0~1440 | 1.5kw |

500 | 4 | 0~75 | 7.5 | 0~3600 | 200/450 | 1.5/1.5 | 0~1440 | 1.5kw |

1000 | 5.5 | 0~75 | 11 | 0~3600 | 400/900 | 2.2/2.2 | 0~1440 | 2.2kw |

2000 | 7.5 | 0~75 | 15 | 0~3600 | 800/1800 | 2.2/2.2 | 0~1440 | - |

3000 | 11 | 0~75 | 18.5 | 0~3600 | 1200/2700 | 3/3 | 0~1440 | - |

Sedang mengemas:

Server kami:

Kami menyediakan layanan proyek Turn-key kepada pelanggan.

1. Desain Tata Letak Pabrik;

2. Dekorasi Pabrik berdasarkan standar GMP;

3. Formula produk;

4. Bahan baku dll;

5. Desain mesin, seluruh lini produksi dari A hingga Z;

6. Layanan pengiriman, FOB, CFR, CIF dll;

7. Layanan instalasi. Layanan pelatihan, layanan Pemeliharaan.

X

X